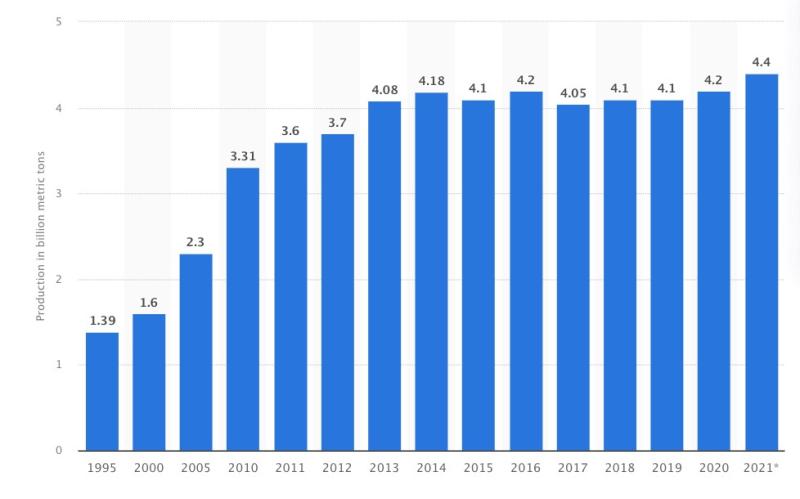

Dünyada çimento üretimi miktarının yıllara göre değişimi Şekil 1'de verilmiştir.

2013 yılından 2021 yılı sonuna kadar dünyada çimento üretimi 4,08- 4,4 milyar ton arasında değişmektedir.

Dünyada çimentonun önemli bileşeni beton sudan sonra en fazla kullanılan malzemedir.

Çimento sektörü, küresel olarak CO2 emisyonlarının yaklaşık yüzde 8'sinden ve AB'de yaklaşık yüzde 4'ünden sorumludur.

Çimento sektörü bir ülke olsaydı, dünyanın en büyük üçüncü sera gazı emisyonu salan ülkesi olurdu.

Çimento tesisleri enerji yoğun sanayi tesisleridir. Bir kg klinker üretmek için genel olarak 752 kcal enerjiye ihtiyaç vardır.

2021 yılı verilerine göre global ölçekte çimento üretim kaynaklı sera gazı karbon dioksit salımı yaklaşık 2,8-3,5 milyar ton/yıl arasında değişmektedir.

Çimento sanayinin kalbi klinker ünitesidir. Klinker ünitesinde fosil yakıt kaynaklı sera gazı salımı yüzde 34,5 iken hammadde (marn) kaynaklı sera gazı salımı ise yüzde 51,8'dir.

Yani klinker üretiminde fosil yakıt kadar ana hammadde marnda oldukça önemlidir.

Fosil yakıt yerine susuzlaştırılmış veya kurutulmuş arıtma çamuru gibi atıkların yakılması ile sera gazı CO2 emisyonunu azaltmak mümkün.

Arıtma çamurunun CO2 emisyon faktörü, biyojenik içerik dikkate alınmadan 110 kg CO2/GJ'dir.

Gelişmiş ülkelerde 20 yıldan fazla süredir arıtma çamurları klinker fırınlarında yakılarak bertaraf edilmektedir.

Klinker fırını içinde homojen karışım, yüksek sıcaklık, uzun bekleme süresi, fazla oksijen ve alkali çevrenin olması kurutulmuş/susuzlaştırılmış evsel arıtma çamurlarının yakılması önemli avantajdır. Yanma esnasında çoğu kirletici solidifiye olur.

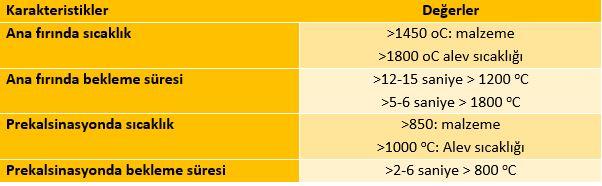

Klinker fırınında sıcaklık değişimi Tablo 1'de verilmiştir.

Arıtma çamuru, evsel atıksu arıtma işlemlerinden bakiye kalan atık, yarı katı malzemeyi ifade eder.

Organik maddeler, besinler, ağır metaller ve ayrıca potansiyel olarak patojenik organizmalar (virüsler, bakteriler vb.) açısından zengindir.

Arıtma çamuru için en yaygın arıtma seçenekleri düzenli depolama, kompost ve yakmadır.

Bu arıtma teknolojileri pratik uygulamada önemli bir rol oynamaktadır, ancak bazı dezavantajları vardır.

Arıtma çamurun güvenli ve etkili bir şekilde nasıl arıtılacağı, kentsel gelişim sürecinde önemli bir sorun haline gelmiştir.

Arıtma çamurlarının klinker fırınlarında birlikte işlenmesi önemli bir bertaraf metodudur.

Yüksek fırın sıcaklıkları (1500 oC), yanma sırasında üretilen dioksinleri veya furanları yok edilir, asidik gaz halindeki kirleticiler, askıdaki ince kireçtaşı parçacıkları tarafından etkin bir şekilde uzaklaştırılabilir ve çamurdaki ağır metaller, parçacıklar üzerine adsorbe edilir veya klinkerlerde katılaştırılır.

Arıtma çamur yüksek oranda toplam organik karbon (TOC) içerdiği için fırına, yaklaşık 350 °C sıcaklıkta hammadde besleme noktasından hammadde ile birlikte verilirse, ciddi bir koku kirliliği problem oluşur.

Organik maddelerin buharlaşması ve bozulması için sıcaklık yeterince yüksek olmadığından, uçucu organik maddeler fırından kaçacak ve TVOC (toplam uçucu organik karbon) gaz emisyon sınır değerlerini aşmasına neden olacaktır.

Bu nedenle, yüzde 50 kuruluğa getirilmiş veya kurutulmuş çamur, çevresel bakış açısı için yalnızca ana brülör, fırın giriş ve ön kalsinatörden fırınlama sistemine beslenmelidir.

Mevzuat

2008/98/EC direktifi arıtma çamurunun çöp depolama alanında depolanmasını kısıtlamıştır. Türkiye'de geçici süre izin verilmiştir.

AB ülkelerinde depolanacak arıtma çamurunun yüzde 5'den fazla toplam organik karbon (TOC) içermemesi gerekir.

Resmi Gazete Tarihi: 20.06.2014 Resmi Gazete Sayısı: 29036 Atıktan Türetilmiş Yakıt, Ek Yakıt Ve Alternatif Hammadde Tebliği, Dördüncü Bölüm Atıkların Ek Yakıt Olarak Kullanımı Atıkların Ek Yakıt Olarak Kullanımına İlişkin Genel İlkeler

MADDE 12, (2) Ek yakıt kullanacak tesisler, sadece ek-4'te yer alan 'Ek Yakıt' sütununa karşılık gelen atıkları ek yakıt olarak tesislerine kabul edebilirler. Arıtma çamurlarının ek yakıt olarak kullanılabilmesi için en fazla yüzde 50 nem içerecek şekilde kurutulmuş halde tesise gelmesi ya da tesiste kurutma ünitesinin bulunması zorunludur.

Çimento tesislerinde 19 08 05 atık kotu ile belirlenen arıtma çamurlarının yüzde 50 kuruluğa getirildikten sonra yakılmasına imkan vermektedir.

Bu durumda belediyelerin veya çimento sektörünün yüzde 20 oranında susuzlaştırılmış çamuru yüzde 50 kuruluğa getirmek için her hâlükârda çamur susuzlaştırma tesisi kurması gerekmektedir.

Arıtma çamurunun alternatif hammadde ve alternatif yakıt olarak kullanılması

Biyogaz üretimi yapılmamış ham arıtma çamuru ortalama yüzde 35 oranında biyobozunur organik madde içerir.

Biyogaz üretim tesisinden çıkan arıtma çamurunda organik madde içeriği oldukça düşük olmakla birlikte, kalsiyum, silisyum, demir ve alüminyum bileşikleri oranı oldukça yüksektir.

Bunun anlamı bu tür tesislerden çıkan arıtma çamuru yüzde 50 kuruluğa getirildikten sonra alternatif hammadde olara da kullanılabilir.

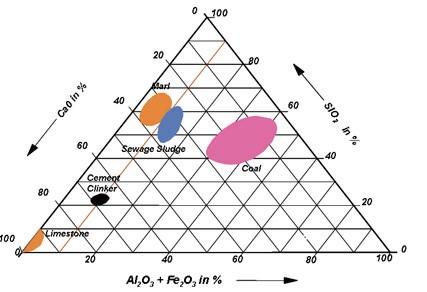

Arıtma çamurunun özelliği Şekil 2'de verilmiştir.

Şekil 2 incelendiği zaman, arıtma çamuru bileşimi marn ve kömür arasındadır. Arıtma çamurunda kuru bazda kalsiyum oksit yaklaşık yüzde 25-40, SiO2 yüzde 40-60 ve Al2O3 + Fe2O3 ise yüzde 4-12 oranında olduğu görülmektedir.

Yani arıtma çamuru, klinker fırınlarında değerlendirmeye uygun alternatif hammaddedir. Yanma sonucu oluşan kül, çimento matrisine dahil edilir.

En az yüzde 50 oranında susuzlaştırılmış arıtma çamuru, çimento klinker fırınında alternatif hammadde ve enerji kaynağı olarak kullanılabilir.

Böylece kalorifik değeri yüksek olan arıtma çamurlarının çimento sanayinde ilave yakıt ve alternatif hammadde olarak kullanılarak enerji yoğunluğu ve sera gazı salınımı azaltılabilir.

Arıtma çamurlarını yüksek maliyette bertaraf etmek için ilave yatırımlara gerek kalmaz.

Doğrudan çimento klinker fırınına beslenen yaklaşık yüzde 80 su içeriğine sahip susuzlaştrılmış arıtma çamuru, çimento üretiminde kömür tüketimini artıracaktır.

Çamurun zararsız bir şekilde bertaraf edilmesini sağlayabilir, ancak kaynak kullanımını gerçekleştiremez.

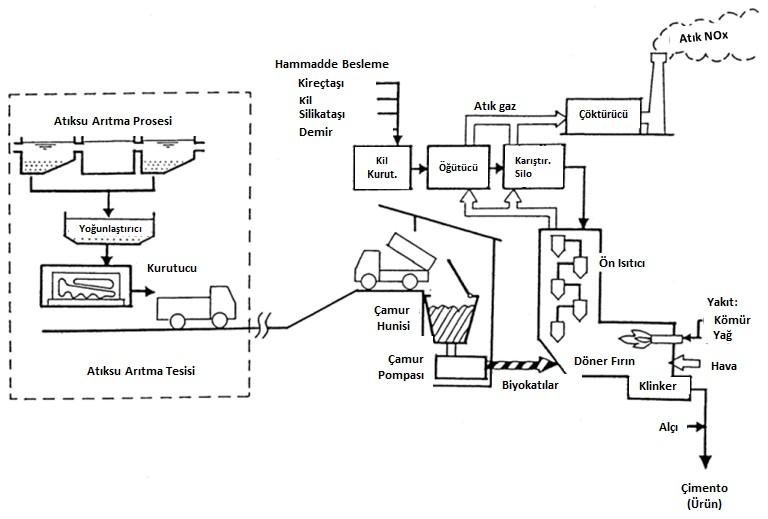

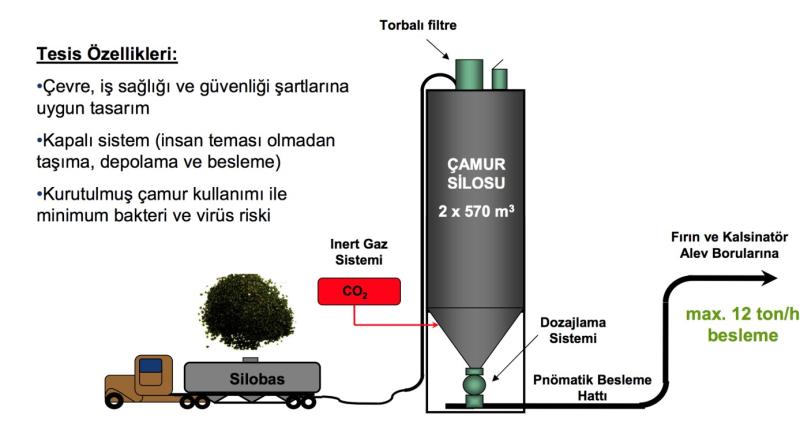

Japonya'da yüzde 20 oranında susuzlaştırılmış arıtma çamurlarını ekonomik olarak yüzde 50 kuruluğa getirmek için pratik uygulama Şekil 3'te verilmiştir.

Huaxin, kimyasal şartlandırma ve mekanik susuzlaştırma teknolojisini toplama ve entegre etme temelinde bir susuzlaştırma sistemi geliştirmiştir.

Sistem 2011 yılında Huangshi Huahu atıksu arıtma tesisinde devreye alınmıştır. Bu tesiste, çamurun suyu yüzde 80'den yüzde 50'ye indirilmiştir.

Sadece yüzde 50 su içeren çamur, herhangi bir ek yakıt beslemesine gerek kalmadan klinker fırınında kolaylıkla birlikte işlenerek bertaraf edilebilmektedir.

Klinker üretimi esnasında bir ton klinker başına yaklaşık 0,3-4,7 kg NOx oluşur. Susuzlaştırılmış arıtma çamuru, ön kalsine ünitesinden veya klinker fırını girişinden beslendiğinde arıtma çamuru içinde bulunan amonyum yüksek sıcaklıkta serbest hale geçer ve azot oksitlerle reaksiyona girerek NOx emisyonunu yüzde 40 oranında azaltır. Reaksiyon aşağıda verilmiştir.

2NH3 + 2NO + 1/2O2 → 2N2 + 3H2O

Böylece NOx'leri arıtmak için ilave arıtma tesisi yatırımına ve işletme maliyetine gerek kalmayabilir (Arıtma çamur kalsinatör ünitesine verildiğinde, NOX'in çıkış konsantrasyonu azalır ve SNCR ile ilgili amonyak da kayda değer kütle düşüşler olur).

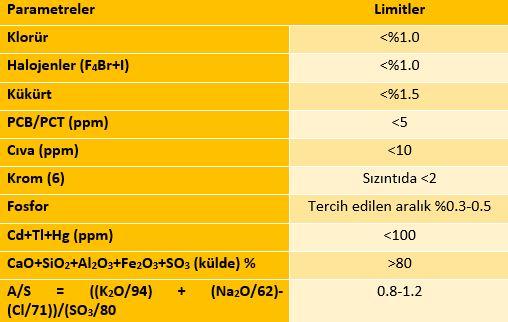

Çimentoda yakılacak arıtma çamuru, klinker özelliğini bozmamalı ve bacada kirletici gazlar sınır değerlerini aşmamalıdır. Bunun için çimentoda yakılacak arıtma çamurunun özellikleri Tablo 2'de verilmiştir.

Eğer arıtma çamuru muhtevasında yüzde 1'den düşük halojenli organik madde bulunan atıkların yakılması durumunda ise gerekli minimum sıcaklık 1100 oC, alıkoyma zamanı ise en az 2 saniye olmalıdır. Çimento tesisleri genel olarak bu şartları 1500 oC olarak sağlamaktadır.

Çimento tesislerinde arıtma çamurunun yakılabilmesi, klinker kalitesinin korunması ve klor gazı oluşmasını önlenmesi için çamur içinde halojenli organik maddeler yüzde 1'den fazla olmamalıdır.

Halojenli organik maddeler yüzde 1'den fazla ise klor baypass sistemi ile gaz fazına geçen klorür ortamdan uzaklaştırılabilir. Klinker kalitesini korumak için ilave yatırım yapılması gerekir. Bu sistem kurulduğu zaman klorür değeri yüksek çamurlarda klinker fırında yakılabilir.

Klinker üretiminde yüzde 5 oranında veya kullanılan fosil yakıtın en fazla yüzde 50 oranında ortalama KKM (kuru katı madde) içeren arıtma çamur, fosil yakıt yerine kullanıldığında, çamur besleme sistemi hariç, sistem klinker fırınında ve baca gazı arıtımı için ilave değişikliğe gerek yoktur.

Böylece yüzde 50 oranında kurutulmuş arıtma çamurunun enerjisi yanında alternatif hammadde olarak kullanılarak ekonomik olarak bertaraf edilir.

Arıtma çamurlarındaki organikler, çimento klinker fırınına ekstra ısıtma değeri katarak, klinker fırını için alternatif yakıt olarak hizmet etmelerine neden olabilir.

Şu anda, arıtma çamurlarının klinker fırınlarında birlikte işlenmesi Amerika Birleşik Devletleri, Japonya, Almanya, Fransa ve diğer gelişmiş ülkelerde yaygın olarak uygulanmaktadır.

Çimento sanayinde fosil yakıt kullanımını ve sera gazı salımını azaltmak için alternatif yakıt ve hammadde kaynağı, arıtma çamuru gibi, kullanılması teşvik edilmeli ve hedef değerler konmalıdır.

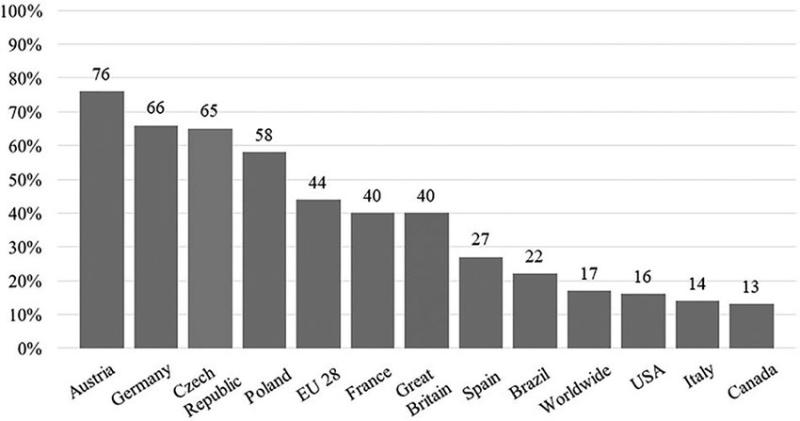

Bazı gelişmiş ülkelerde arıtma çamuru dahil atıkların fosil yakıtlara alternatif olarak çimento tesislerinde yakılması Şekil 4'de verilmiştir.

27 AB ülkesinde 10 milyon ton/yıl (kuru bazda) ve Amerika'da 16 bin adet atıksu arıtma tesisinde 40 milyon ton/yıl arıtma çamuru oluşmaktadır.

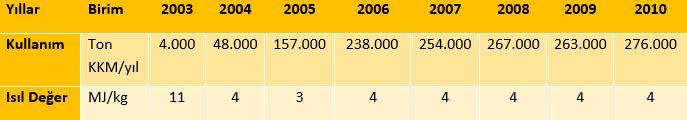

Almanya'da çimento tesislerinin üretim kapasitesi 33 milyon ton/yıldır. Almanya'daki çimento fabrikalarında alternatif yakıt ve hammadde olarak kullanılan kuru bazda çamur miktarının yıllara göre değişimi Tablo 3'de verilmiştir.

Tablo 3. incelendiğinde, Almanya'da 2003 yılında kuru bazda 4 bin ton/yıl arıtma çamuru bertaraf edilirken 2010 yılında bu miktar 276 bin ton/yıla çıkmıştır.

Son 7 yıl içinde çimento tesislerinde yakılan arıtma çamur miktarı 6 bin 9 yüz kat artmıştır. Bir ton çimento üretimi başına 0,84 ton arıtma çamuru kullanılmaktadır.

Hollanda ve İspanya, çimento endüstrisinin arıtma çamuru için bir çözüm sunduğu ülkelerden sadece iki tanesidir.

Mart 2000'den bu yana, Maastricht'te (Hollanda) bulunan ENCI çimento fabrikası, atıksu arıtma tesislerinden (Kurul'un kendi termal çamur kurutucularında arıtıldıktan sonra) ön arıtılmış arıtma çamurunu almanın yollarını geliştirmek için Limburg Arıtma Kurulu ile birlikte çalışmaktadır).

Bugün, yılda 80 bin ton kurutulmuş arıtma çamuru, yılda 865 bin ton klinker kapasiteli bir klinker fırında birlikte işlenmektedir.

2005 yılında, Katalonya'daki (İspanya) çimento sektörü, Barselona bölgesinden çimento fabrikalarında alternatif bir yakıt olarak termal olarak kurutulmuş arıtma çamurunun çevresel davranışını izlemek için bir deneme başlatmak için Katalan yönetimi, sendikalar ve yerel konseylerle bir anlaşmaya varmıştır.

Amaç, her yıl 60 bin tondan fazla kurutulmuş kanalizasyon çamurunu petrokok (fosil yakıt) ikamesi olarak kullanmak ve tarımsal amaçlar için kullanılamayan yüksek hacimli arıtma çamuruna çözüm sağlamaktır.

Ek olarak, İspanya'daki bir çimento fabrikası, klinker soğutucusundan çıkan egzoz gazlarını kullanarak arıtma çamurunu kurutuyor ve ardından kurutulmuş arıtma çamurunu klinker fırını için alternatif yakıt olarak kullanıyor.

Diğer ulusal hükümetler, arıtma çamurlarını çimento imalatında kullanıma hazır hale getirerek potansiyelini en üst düzeye çıkarmak için aynı yolu izlemektedir.

İsviçre gibi ülkelerde arıtma çamurları yüzde 90 kuruluğa getirildikten sonra yüzde 60'ı kadarı klinker fırınlarında yakılarak değerlendirilmekte ve bu yolla giderimi sağlanmaktadır.

2001 ile 2019 yılları arasında 28 AB ülkesinde çimento üretimi, 2001'de 225,6 Mt (milyon ton) iken 2018'de 182,1 Mt'a düşmüştür. Bu dönemde çimento üretimi 2001 yılına göre yüzde 19,3 oranında azalmıştır.

Türkiye'deki çimento sanayiinde kullanılan yakıtın yaklaşık yüzde 70'i petrokok ve yüzde 28'u ise kömür oluşturmakta.

Türkiye çimento sektörü, 2020 yılında, yaklaşık 1,2 milyon ton atıktan toplam enerjisinin yüzde 8,5'ini üretmiştir ve yaklaşık 500 bin ton/yıl ithal petrol kok tasarrufu sağlamıştır.

Japonya'da uygulanan bir Portland çimento fabrikası genellikle Şekil 5'te gösterildiği gibi üç işlemden oluşur. Bunlar arasında;

- Kireçtaşı, kil, silika kumu ve demir cevheri gibi hammaddelerin öğütülmesi işlemi,

- Öğütülmüş hammaddeler, klinker üretmek için kömürle çalışan bir klinker fırınında yaklaşık 1.450 ° C'de piro işlenmesi,

- Bir klinker alçı taşı karışımının portland çimentosu olarak öğütüleceği son işlemdir.

Klinker ünitesinde susuzlaştırılmış çamur yakma işlemi Şekil 5'te verilmiştir.

Temel bir kural olarak, klinker fırınına maksimum arıtma çamuru besleme oranı, çimento fabrikasının klinker üretim kapasitesinin yüzde 5'ini geçmemelidir.

Yüzde 5 oranında kullanıldığında çimento yakma tesisi için ek bir yatırım düzenlemesine gerek yoktur. 2.000 ton/gün kapasiteli bir klinker fırını için, en fazla 100 ton KKM/gün kuru çamur beslenmesi tavsiye edilir.

TUİK verilerine göre Türkiye'de atıksu arıtma işlemleri sonucunda 319 bin ton (kuru madde bazında) atıksu arıtma çamuru oluştuğu tespit edilmiştir.

Buna göre çimento sanayi arıtma çamurları yüzde 50 kuruluğa getirildikten sonra klinker fırınında alternatif yakıt ve hammadde olarak kullanılabilir kapasiteye sahiptir.

Bir yanda evsel atıksu arıtma çamurunu kurutmak için harcanan ciddi fosil yakıt ve sera gazı salımı diğer yanda çimento tesislerinde fosil yakıt kullanılması ile oluşan atık ısı. Anlaşılır gibi değil.

Türkiye'de çimento üretim kapasitesi ortalama 70 milyon ton/yıl'dır. Fosil yakıt ve marn kullanıldığı kabul edilerek sera gazı karbon dioksit salımı yaklaşık 55,86 milyon ton/yıldır.

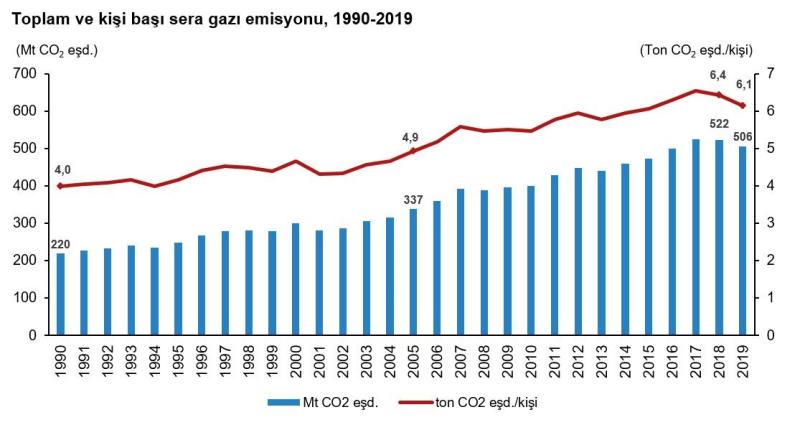

Türkiye'de toplam sera gazı salım oranı Şekil 6'da verilmiştir.

Türkiye'de çimento sektörü kaynaklı sera gazı salımı toplam emisyonun yüzde 10,95'ni oluşturmaktadır.

Çimentoda klinker fırını önemli sera gazı salım kaynağıdır. Bu sera gazı salımının mutlaka düşürülmesi gerekir.

Türkiye'deki çimento tesislerinde ilave bir ön işleme gerek olmaksızın yüzde 5 oranında (yaklaşık 584,454 ton KKM/yıl) arıtma çamur yakılabilir (KKM; kuru katı madde).

Böylece arıtma çamuru bertarafı için çamur yakma tesisi kurulmasına gerek olmaz. Böylece çimento tesislerinde fosil yakıt kullanımı ve sera gazı salımı azaltılır. Ve azot oksitleri gidermek için ilave yatırma gerek olmayabilir.

Türkiye'de çoğu çimento tesisi evsel özellikte, atık kotu 19 08 05 olan, arıtma çamurunu yakmak için, maksimum <yüzde 10 oranında nem, kalorifik değerinin >2500 kCal/kg olmasını ve diğer şartları sağlamasını istemektedir.

Bu yanlış görüşün değişmesi gerekir. Arıtma çamuru ortalama yüzde 50 kuruluğa getirildikten sonra hem enerji hem de hammadde amaçlı olarak yakılabilmeli.

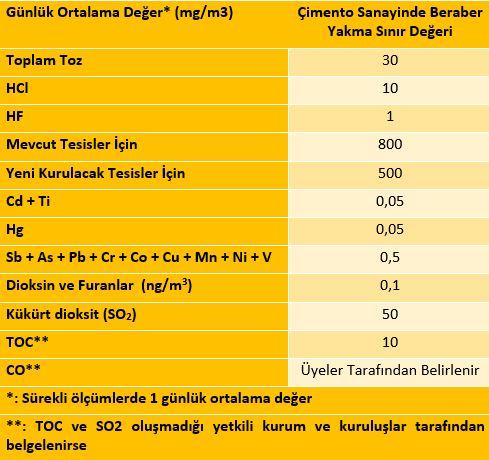

Arıtma çamurlarının yanması sonucu oluşan baca gazı kirleticileri Tablo 4'de verilen sınır değerlerini aşmamalıdır.

Çimento tesislerinde, çamur depolama silosu ve klinker fırınına besleme sistemi kuracağı için belediyelerle uzun süreli anlaşma yapmak istemektedirler.

Tipik çamur kabul, depolama ve fırına besleme usulü Şekil 7'de verilmiştir.

Türkiye'nin her yerinde bulunan çimento tesisleri ile belediyeler atıksu arıtma çamurunun yakılarak bertarafında hızlı ve seri çözüm üretebilirler.

Böylece enerji ve karbon yoğun çimento sektörü çevreyle uyumlu hale gelebilir. Birinin atığı diğerinin servetidir.

Çevre Bakanlığı çimento sektöründe arıtma çamuru yakılması ile ilgili hedef değerler koyarak arıtma çamuru beratafını, fosil yakıta bağımlılığı ve sera gazı azaltım işlemlerini hızlandırabilir.

Çimento üretimi karbonsuzlaşma çalışmalarında yüzde 50 oranında susuzlaştırılmış arıtma çamuru kullanılması oldukça önemli.

Arıtma çamurları stabilize edilse dahi "Stabilize Arıtma Çamurlarının Toprakta Kullanılmasına Dair Yönetmelik, Ek-1A, Ek-1B, Ek-1C ve Ek-1D" şartlarını sağladığı, tarafsız bir laboratuvar tarafından belgelenmeden tarım arazilerinde kullanılması yasaktır.

*Bu makalede yer alan fikirler yazara aittir ve Independent Türkçe'nin editöryal politikasını yansıtmayabilir.

© The Independentturkish